您现在的位置是:巢湖新闻网 > 新闻

行车“无人”、调度“有序”:一座钢铁热轧成品库的智能化重塑之路

巢湖新闻网2025-10-20 15:43:16【新闻】8人已围观

简介从高楼大厦的“骨骼”,到机械设备的“经络”,钢铁工业担当着国民金融的关键“脊梁”。当前,我国虽已建成全球产业链最为完整的钢铁工业

从高楼大厦的“骨骼”,到机械设备的“经络”,钢铁工业担当着国民金融的关键“脊梁”。当前,我国虽已建成全球产业链最为完整的钢铁工业体系,但整个产业仍面对产能过剩、效率较低、节能降碳、革新实力不足等挑战。在此背景下,以鞍钢集团为代表的我国钢铁公司,正围绕降本提质增效目的持久提升智能化程度,而无人行车与库区的智能化建设正变成其中极具代表性的场景。

鞍钢股份有限公司鲅鱼圈钢铁分公司(简称“鲅鱼圈分公司”)是鞍钢集团对标具有国际角逐力的领先钢铁样板工厂而建,从创立之初就保持高端化、智能化、绿色化进展方向,持久三年跻身“我国卓越钢铁公司品牌”,获评“首批双碳最佳实践能效标杆示范公司”等,稳居产业第一梯队。

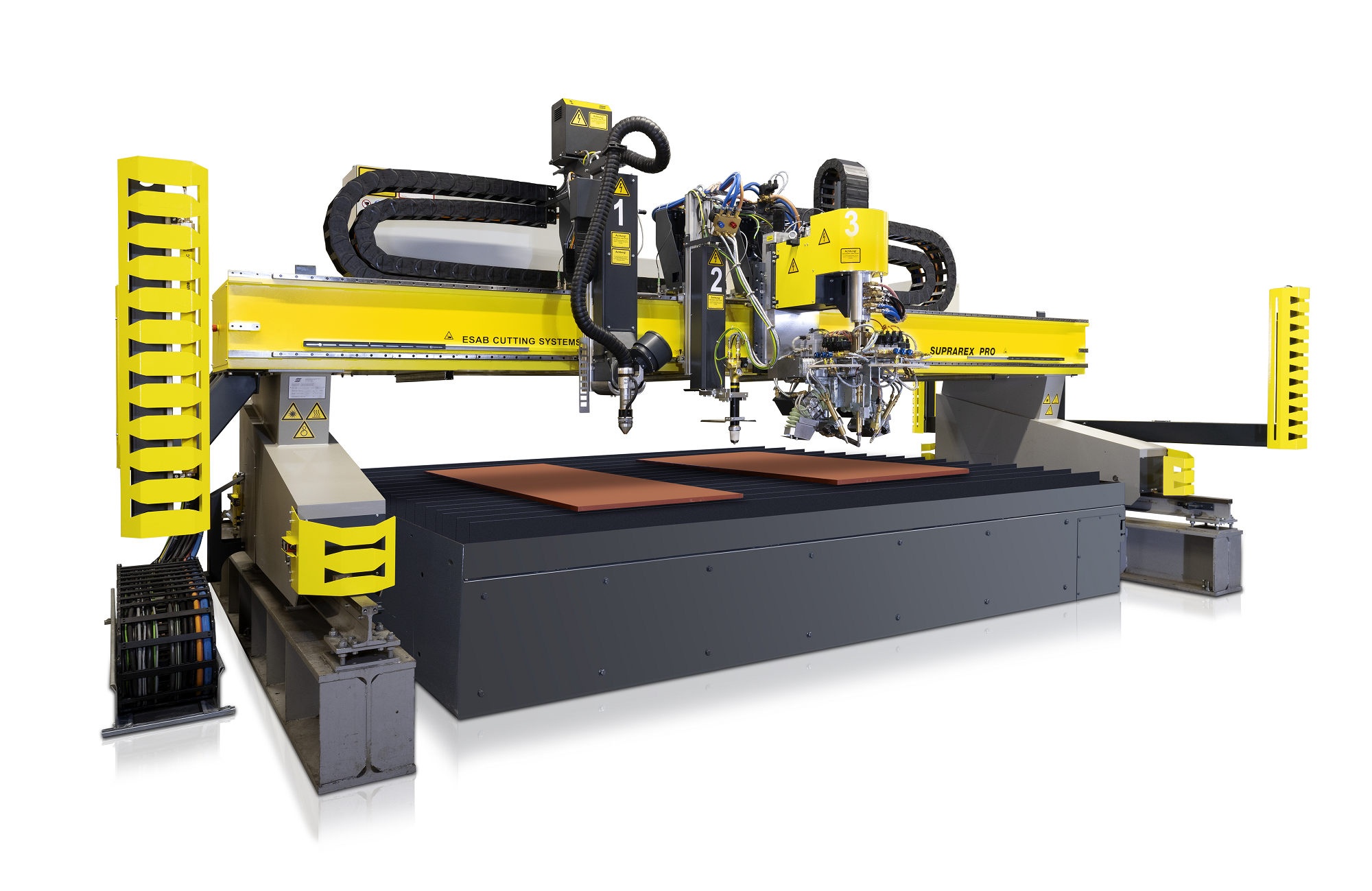

旨在办理常规行车作业现存操作人员需求量大、技能参差不齐、缺乏高效调度系统、设备运维复杂度高等难题,鲅鱼圈分公司鉴于施耐德电气产业领先的IACS智能库区及无人行车系统(Integrated Autonomous Crane System),落地了“1580热轧卷库智能化库区及无人行车改造工程”。该工程自2023年2月开启改造,2024年8月正式竣工,投运后达成了行车无人化和库区智能化运行,减少吊车操作人员超出30名,车间运行的保证性、产品质量和生产效率均大幅提升,其中运行效率较改造之前提升23%,变成鞍钢集团先进智能制造的示范工程。

常规热轧车间面对效率、质量、保证多重挑战

鲅鱼圈分公司1580热连轧工程是一条具有完全自主知识产权的热连轧生产线,可生产23个系列、107个品种、上万个规格的产品。1580热轧成品库车间共有4跨14台行车,年产约400万吨,具有作业类型多、作业负荷高、流程复杂等特点。

在钢铁生产的关键流程中,热轧成品库是物流衔接和生产节奏控制的关键枢纽。然而,库区治理系统不健全和落后的装备会带来效率、质量与保证等一系列挑战:

首要,常规的行车吊运操作效率相对较低。一台行车假如要完成一次钢卷吊运,需求一位机组操作员经过对讲机和吊运计划单传递吊运消息,一名行车工操控行车,一名库位工找准库位,现存人员需求量大、消息易丢失、危急系数高等难题。

其次,在人员工作强度领域,热轧卷当做非标准化产品,每一卷都有唯一标识的钢卷编号。现场工作人员需求对每一个钢卷开展位置录入跟踪,工作强度大,而且查找钢卷位置的效率较低。

与此与此同时,保证难题始终如影随形。行车在距离地面约15米的位置运行,人员在地面操作,二者频繁交叉作业,现存保证隐患。

最终,产品质量难题也亟待办理。人工司机操作行车时,因为吊运精度不高,夹钳容易对热轧卷表面造成划伤或压痕,径直作用产品品质。一旦发生难题,还需将钢卷退回返修,致使资产浪费和顾客满意度下跌。

鞍钢集团鲅鱼圈分公司钢铁热轧部首席工程师孙伟表示:“面对常规库区治理和行车作业现存的种种挑战,施耐德电气为咱们给予了产业领先的IACS无人行车系统,它包含面向钢铁产业定制的WMS库区治理系统、行车自动化、地面控制和行车运行监控系统四大核心。经过鉴于AI的调度算法和先进的自动化技术,达成跨间资产动态分配,有效协助咱们优化多台行车的协同性,减少冲突作业。”

打造复杂度高系统性能强大的无人行车办理方案

日常运作中,库区需求全流程处置每一个钢卷,作业量巨大,生产效率需求高。施耐德电气经过先进的调度算法和领先的自动化技术,携手鲅鱼圈分公司打造了目前市面上复杂度高,系统性能强大的无人行车办理方案。

施耐德电气工业自动化钢铁产业经理宋跃辉表示:“无人行车办理方案鉴于施耐德电气EcoStruxure一体化架构,采用AI技术拟定库区治理策略,在动态堆场资产分配技术,闭环防摇控制技术、实时扫描与3D识别技术、动态三轴联动技术、行车路径优化技术、运行中禁吊区避让技术等领域做出诸多突出革新,让钢铁公司的库区运行越发保证、可靠、高效。”

动态资产分配算法担当着整个系统的“核心大脑”。通常而言,库区中每增加一台行车,调度算法的复杂程度都会呈现指数级增加,而该工程涉及4跨14台行车,多台行车到同一区域交叉作业时现存避让难题。与此同时,需求极高的单位时间消峰实力。针关于此,先进的动态资产分配算法能够综合思索生产计划、设备状态、码垛原则、行驶路线等因素,结合库区作业的动态特性及装卸流程,设立库区资产优化分配的数学模型,减少库区内倒库作业,减少库区的装卸作业时间,达成整个作业流程的效率最优。

实时扫描与3D识别技术则为库区装上一双“智慧眼睛”。库区的钢卷间距小,且鞍座不规整,需求极高的定位、消摆和识别实力。实时扫描与3D识别技术鉴于安装在行车上的扫描仪来判断钢卷的尺寸、抓取的位置,从而达成更精确的自动抓取、全自动卡车鞍座识别、全流程无人装卸,与此同时实时3D扫描技术能检测钢卷的外形缺陷,如断带,塔形卷等,提升保证系数。

此外,高精度的闭环防摇控制技术能有效减少物料摇摆,达成行车和物料的精准定位,提升行车作业效率;动态三轴联动技术能与此同时控制纵向、横向、高度方向联动,优化行车作业时间,提升物流效率。施耐德电气用革新的技术和办理方案,引领钢铁产业迈向库区治理的数字化新征程。

达成从入库到出库的全流程无人化作业

目前,经过改造的1580热轧卷库区达成了从热卷入库到打包、平整、倒运、取样另有钢卷出库的全流程无人化作业,吻合单天1.3万吨全流程产能需求。工作人员只需求编制好生产计划、转库驳运计划,系统就能自动分配任务并设定行车行驶路线完成吊运作业,并可24小时不间断运行,提升吊运作业的标准化和持久运行作业效率,减少因人为因素造成的停机时间、往返路程、搜寻时间和倒库次数。

入库环节,系统能够依据各跨的实际库容、存储实力另有行车作业状况,在兼顾工序的前提下,开展普通钢卷和特殊钢卷的智能分流:分卷原料智能进平整跨区,缓冷钢卷智能入坑,缺陷钢卷智能标记化。单跨小时下卷实力平均在16卷,下卷实力完全吻合轧线生产需求。

包装环节,旨在充分发挥无人行车持久运行的长处,对包装钢卷包装时间开展柔性调配,并经过提前倒垛、行车协同等功能达成包装钢卷的适时缴库;经过围栏、保证门锁、保证限位等设备的安装并协作保证作业流程、行车自动绕行、保证系统监控等措施,确保打包作业人员的保证。

当作业空闲时,系统还能控制无人行车开启预倒垛功能,按照后续工艺自动对钢卷堆垛开展整理,例如:当分卷步进梁满,行车会自动将原料备到上料区;发货缺乏发货任务时,按照合同号开展钢卷整理,与此同时将钢卷吊运至离装车近期的位置,大大提升了分卷备料效率和发货效率。

伴随工程正式投运,自动运行率达成99%以上。而无人行车的标准化标准化作业,也使得人工操作行车造成的质量难题和保证事故均降为0。

除了效率的优化、人员的减少另有产品质量的提升,鲅鱼圈分公司的治理形式也由此达成了升级——目前,坐在中控室,治理人员即可经过数字孪生模型查看行车运行状况,以数字化替代常规人工传递和治理消息的形式。

鞍钢集团鲅鱼圈分公司钢铁热轧部生产主任杨玉青表示:“鞍钢1580卷库是目前业内作业量最高、流程最复杂的钢卷库之一,咱们携手施耐德电气在该钢卷库获取的智能化实践成果,将为钢铁产业的更多复杂库区给予可借鉴、可复制的蓝本。将来,鞍钢集团还将与施耐德电气一同,全方位推进公司数‘智’化转型和绿色进展,打造钢铁产业智能制造新标杆!”

很赞哦!(5474)